25 Şubat 2011 Cuma

22 Şubat 2011 Salı

21 Şubat 2011 Pazartesi

SolidWorks de Alyan Anahtar Modelleme

SolidWorks programında alyan anahtar modelleme örneği için bu bağlantıyı kullanabilirsiniz.

SolidWorks programında alyan anahtar modelleme örneği için bu bağlantıyı kullanabilirsiniz.

Devamını okuyun...>>

Helisel Dişli Çark Çizimi

SolidWorks programında helisel dişli çark çizimi örneği için bu bağlantıyı kullanabilirsiniz.

SolidWorks programında helisel dişli çark çizimi örneği için bu bağlantıyı kullanabilirsiniz.

Devamını okuyun...>>

SolidWorks de Yay Modelleme

SolidWorks programında Yay modelleme örneği için bu dökümanı indirip faydalanabilirsiniz.

Devamını okuyun...>>

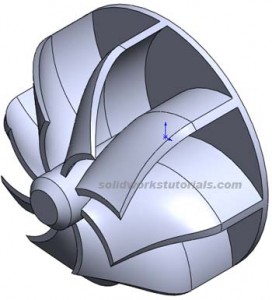

SolidWorks de Turbo modelleme

SolidWorks programında turbo fan modelleme örneği için bu bağlantıyı kullanabilirsiniz.

Devamını okuyun...>>

SolidWorks de Jant Modelleme

SolidWorks programında 17" jant modelleme örneği için bu bağlantıyı kullanabilirsiniz

Devamını okuyun...>>

SolidWorks Komutları

(Yükseklik Kazandırma Komutu)

Çizilen taslağa Konik biçimde yükseklik verir, iki tarafa farklı boyutlarda uzatma yapar veya et kalınlığı vererek uzatma yapar.

Uzatılacak profili çizdikten sonra Features araç çubuğundaki Extrude Boss /Base ikonundan veya Insert ? Extrude Boss /Base komutundan çizilen profile yükseklik kazandırılır.

Extrude Boss /Base komutunun seçenek tablosu

Oluşturulan profile yükseklik kazandırmadaki tablo seçenekler aşağıda anlatılmıştır.

Type : Uzama miktarı tipini seçmektedir. Seçilecek uzama tipleri aşağıdaki gibidir.

Blind : Sadece mesafe girilerek sağa yada sola kalınlık verir.

Up to Vertex : Oluşturulan profilin bir kenarı veya köşesi mous ile seçilerek kenara veya köşeye kadar kalınlık oluşturur.

Through All: Oluşturulan profili boydan boya çıkarmada veya kalınlık vermede kullanılır

Up to Next: Oluşturulan profili bir sonraki düzlem veya yüzeye kadar uzatır.

Up to Surface : Oluşturulan profili seçilen bir yüzeye veya düzleme kadar uzatır.

Offset from Surface : Oluşturulan profilin bir yüzey veya düzlemden verilen mesafe kadar kalınlık oluşturur

Midplane : Oluşturulan profili referans alarak istenilen mesafenin yarısı sağa

diğer yarısı sola eşit uzaklıkta uzatılır.

Selected Tems : Up to Vertex”, “Up to surface” ve “Offset from Surface” tipindeki oluşturulan kalınlıklarda seçilen kenar,köşe,yüzey veya düzlem buradan seçilir.

Both directions : Profilin iki tarafına farklı uzama kalınlığı verileceği zaman kullanılır.

Extrude As : Bu komut iki seçenek sunar ilki içi dolu uzama için “Solid Feature”,diğeri ise et kalınlığı ile uzama için “Thin Feature” seçeneğidir. Eğer “Thin Feature” seçildiğinde bir yan menü daha oluşur, bu menüde ise verilmesi gereken et kalınlığının sketchin içine mi dışına mı verileceği, ve kalınlığının ne kadar verilmesi gerektiği sorusu sorulur.

Settings For : Eğer both direction seçenegi seçilirse, iki tarafa farklı uzama verilmelidir, buradan uzama boyutlarına ve yönlerine geçiş yapılır.

Draft While Extruding : Uzama yönünde koniklik veya açı verilecekse kullanılır.

Draft Outwant : konikliğin dışa değil de içe doğru oluşması istendiğinde seçilir.

Exrude Cut (Katıdan Profil Çıkarma)

oluşturulan katının yüzeyine veya düzlemine istenilen profil oluşturularak profili (taslağı) katıdan çıkarma işlemlerinde kullanılır. Genel olarak Extrude Boss /Base komutuyla benzerdirler biri profile yükseklik kazandırırken diğeri profili katıdan çıkarıyor.

Flip Side To Cut komutunun şekil üzerinde gösterilimi

Flip Side To Cut : Katı üzerine çizilen profili tutarak dışındaki tüm katıyı keser atar. Yani şekil Revolved Boss / Base : (Döndürme Komutu)

Çizim (Sketch)'in bir eksen etrafında döndürülerek form verilmesidir. Burada dikkat edilecek husus sketchlerin döndürme eksenini geçmemesidir. Bu durumda sketch (çizim) kendi üzerine çıkacağı için hata verecektir. Şekil 4.3.'de nasıl oluşturulması gerektiği gösterilmiştir.

Revolved Boss / Base komutunun uygun şekilde kullanımı

Not : Birden fazla çizimde eksen çizgisi varsa . Revolved Boss / Base komutuna basmadan önce, istenilen eksen çizgisi seçilmelidir.

Oluşturulan bir profili bir eksen etrafında döndürmek için Revolved Boss / Base komutuna tıklandığında

Döndürme komutunu oluşturma tablosu

Bu seçeneklerin açıklamaları aşağıdaki gibidir.

Type : Burada aşağıda görülen üç seçenek çıkar.

One Direction: Tek istikametde döndürme yapar.

Two dirction: İki tarafa farklı açı değerleri verilerek döndürme işlevi gerçekleşir.

Mid Plane: Verilen açı her iki tarafa eşit olarak paylaştırılır.

Reverse : Oluşturulan profilin dönme yönünü değiştirmek için kullanılır. Revolve As : Önceki konularda anlatıldığı gibi “Solid Feature” solid / katı olarak, “Thin Feature” et kalınlığıyla döndürmeyi seçmek için kullanılır.

“Thin Feature” seçilirse “Base Extrude” komutunda olduğu gibi, et kalınlığının verileceği bir yan menü ekrana gelir. Burada et kalınlığı girilmek zorundadır.

Cut revolve : Sketch'in bir eksen etrafında döndürülerek modelin kesilmesidir

Bu komut yukarıda anlatılan Boss Revolve komutuyla aynı özellikleri taşımaktadır .

4.4. Sweep (Süpürerek Katı Oluşturma Komutu)

Sketch'in bir yol üzerinde süpürülmesiyle model oluşturmak için kullanılır.

Bu komut sketchin bir kenar/sketch veya curve (eğri) üzerinde süpürerek katı oluşturur. Burada dikkat edilecek husus; süpürülecek kesitin, süpürme yoluyla, “coincident”(çakıştırmak), “pierce”(delmek) veya “merge”(birleştirmek) gibi kullanıcının kuracağı otomatik ilişki sayesinde birbirine temas etmesidir.

“Orientation/Twist control” yani bir anlamda sweep tipi olarak da “Follow path” seçeneği seçilmiştir. Meydana gelen parça aşağıda görülmektedir.

Burada dikkat edilmesi gereken ayrı sketch'lerde oluşturulan profillerin birbirlerine dik olmasıdır. Şekil 4.5.Süpürülen profilin başlangıçta düzlemle yaptığı açı yol boyunca farklılaşmakta, süpürme yoluna dik olarak devam etmektedir. Sweep tipi olarak “Keep normal constant” seçilirse meydana gelen parça şekil 4.6.'da gösterilmiştir. Bu tip süpürmede, süpürülen profil yol boyunca devamlı başlangıç profiline paralel kalmaktadır.

Şekil 4.6. Keep normal constant seçeneğiyle süpürmenin oluşumu

Süpürme yolu olarak bir kenar seçilirse, “Propagate to Tangent Edges” seçeneği çıkar. Bu seçenek süpürmenin seçilen kenarın teğet olduğu diğer kenarlar boyunca devam etmesini sağlar.

“Align with End Faces” seçeneği, süpürmenin, sonunda karşılaştığı yüzeye veya düzleme kadar devam etmesini sağlar.

Sweep komutunun diğer tipi “Follow path and 1 st guide curve” olup Şekil 4.7.'da gösterilmiştir.

Şekil 4.8. Follow path and 1 st guide curve seçeneğinin gösterimi

Burada sketch (profil), path (yol) boyunca başlangıç profiline paralel kalmakta, ancak “path” ile “guide curve “(klavuz eğri) arasındaki açıdan dolayı profil dönmekte veya burulmaktadır. Path (yol) ile guide curve (klavuz eğri) arasındaki açı da parça boyunca değişmektedir.Sweep komutunun diğer tipi olan “Follow 1 st and 2 nd guide curves” de 1 path (yol), 2 curve (eğri) veya 1 path 3 curve seçelir. Bu durumda profile path boyunca ilerlerken guide curveler arasında oluşan açıların değerinde döner veya burulur.

Şekil 4.9. “Follow 1 st and 2 nd guide curves” seçeneğinin gösterimi

Not : Path boyunda profil devamlı paraleldir. Guide curveler arasındaki açılar farklılaştıkça dönme / burulma derecesi değişir. Şekil 4.9.'de “Follow 1 st and 2 nd guide curves” de görüldüğü gibi oluşturulmaktadır.

Şekil 4.10. ‘'Advanced''menülerindeki komutların gösterimi

Sweep komutunun alt penceresi olan “Advanced” Şekil4.10.'daki menülerindeki komutlar aşağıda anlatılmıştır.

Guide curve : Kılavuz eğrilerinin seçildiği penceredir.

Show intermediate profiles : Profillerin , izlediği yol boyunca kesitlerin gösterilmesini sağlar.

Maintain tancenty : Profiller teğet elemanlardan oluşmuşsa, sweep boyunca oluşan yüzeylerin de teğet olması istenirse bu kutu aktif hale getirilir.

Advenced smoothing : Profilin dairesel/elipstik yaylardan oluşmuşsa, süpürme sırasında oluşan yüzeylerin düzgün olması için kesitlerdeki bu yaylar yumuşatılır. Şekil 4.10. ‘'Advanced''menülerindeki Profilin başlangıcının veya bitiminin rastladığı yüzey teğetliğindeki ayarlar aşağıda açıklanmıştır.

None : Teğetlik yoktur.

Path Tangent : Profil başlangıç veya bitimde path(yol)'e diktir.

Direction Vector : Profilin başı veya bitimi seçilen kenar veya eksene teğet veya seçilen düzleme dik olur.

All Faces : Profilin başlangıcı veya sonu bir form'a oturuyorsa, o form'un yüzeylerine teğet olması için bu kutu çentiklenir

Cut sweep : Sketch'in bir yol üzerinde süpürülmesiyle modeli keser.

Bu komut “Base/Boss sweep”de bulunan tüm özellikleri içermektedir.

Loft ( Yumuşak kesitli katı komutu )

Birden fazla sketch çizim)'in bir yol üzerinde birleştirilmesini saglar.Bu komut ile birden fazla değişik sketch (çizim)'in birbirine geçişi sağlanabilir. . Burada da dikkat edilecek husus, birleştirilecek sketchlerin, birleştirme yoluyla, “coincident”, “pierce” veya “merge” gibi komutlarla kurulacak otomatik ilişki sayesinde birbirine temas etmesidir.

Loft komutunda üç tane profilin “guide curve komutunu kullanmadan katının oluşumu

Şekil 'de görüldüğü gibi üç tane profilin hiç bir “guide curve” kılavuz yolu olmadan birleştirilme sağlanmıştır.

Şekil 'de ise aynı profiller iki “guide curve” kılavuz yolu oluşturarak birleştirilmiştir.

Şekil “Guide Curve” kılavuz yolu ile katı oluşturma

Profillerin birleştirilmesinde kullanılacak diğer komutlar “Advanced” menüsünde bulunmaktadır. Bu menüdeki komutların kullanımı “sweep” komutundaki gibidir. Bu menüdeki komutlar, daha önceden oluşturulmuş model yüzeyi üzerine “loft” birleştirme yaparken yeni loft'un bu model yüzeyi ile yapacağı teğetlik seçeneklerini kapsar.

Bu menüde ayrıca birleştirme yolu olarak “center line” yani merkezlerden geçen eğri seçme şansı da bulunmaktadır.

Şekil 4.13.'de bununla ilgili örnek bulunmaktadır. Bu örnekte yolu profil üzerinde değilde profillerin merkezlerini referans alarak katı ouşturulur.

Şekil 4.13. Center Line (merkez çizgi) kullanarak katı oluşturma

Şekil 4.13 . ‘ de “ Number of Sections ” cetveli ve “ Show Sections ” komutu süpürmede kullanıldığı gibi oluşan formun kesitlerini görmeye yarar.

“ Start Tangency ”, başlangıç teğetliği; “ End Tangency ” bitiş teğetliğini kontrol eden ayarlardır. Şekil 4.13.deki örnekte başlangıç profili her hangi bir yüzey üzerinde olmadığından başlangıç teğetliği verme imkanı yoktur. Ancak bitiş profili bir model yüzeyi üzerinde olduğundan teğetlik verme olanağı vardır. Şekil 4.14.'de bu teğetlikler açık bir biçimde görülmektedir.

Şekil 4.14. Tablo üzerindeki teğetlik durumu

Cut Loft : Birden fazla sketch'in bir yol üzerinde birleştirilerek modeli kesmesidir.

Bu komut “Base loft” daki tüm özellikleri taşımaktadır.

4.6. Fillet (Katı Modele Radyüs Verme Komutu)

Bu komut katı üzerindeki bir yüzeye veya köşeye radyüs verme komutudur. Radyüs verebilmek için Fillet (radyüs) komutu seçiler, Şekil 4.15.'deki tablo ekrana gelir. Köşeye veya yüzeye Radyüs verebilmek için yüzey veya köşe seçilir, radyüs tipi ve çapı girilerek radyüs oluşturulur.

Şekil 4.15. Fillet (radyüs) komutunun oluşum tablosu

Şekil 4.15.'de “Fillet Type” Radyüs tipleri aşağıda açıklandığı gibi işlevlere sahiptirler.

Constant : (Sabit Radyüs)

Sabit radyüs atmak için kenar veya yüzey seçilir ve radyüs değeri girilir veya araç çubuğundan “Fillet” tıkladıktan sonra da radyüs oluşturulacak nesneler seçilir.

Variable : (Değişken Radyüs)

Bitmiş örnek:

Araç çubuğundan “Fillet” tıklanır. Değişken radyüs atılacak kenar veya kenarlar seçilir. “Vertex List” kutusunda seçilen kenarlara ait köşeler görünür. Vertex listesindeki satırlara tıklandığında, o satırın köşesi grafik ekranda görünür. Her Vertex için radyüs değerini değiştirerek istenilen radyüs değeri girilir ve değişken radyüs oluşturulur. Şekil 4.16.'de görüldüğü gibi radyüs oluşumunu gerçekleştirmek için önce istenilen köşeler seçilir ve OK ‘ lenir.

Şekil 4.16. ‘'Fillet'' radyüs oluşumunun gösterimi

4.6.1. Face Blend (Yüzeyler Arası Radyüs)

Bu komutla iki yüzey grubu arasında radyüs oluşturma olanağı vardır. Şekil 4.17.'de görüleceği gibi, dar kenardaki iki yüzey ile üstteki tek yüzey arasında “face blend” komutu ile radyüs oluşturulmuştur.

Şekil 4.17. Radyüs'ü oluşturulacak Yüzey seçiminin gösterimi

“Advanced Face Fillet” menüsünde ise radyüsün başlangıcını bir kenar ile sınırlama imkanı bulunmaktadır.

Yukarıda bahsi edilen sınırlandırılmış radyüs oluşumu Şekil 4.18. Aynı model üzerinde, radyüsün sınırlanmış olup olmamasının farkı daha iyi görülebilmektedir.

Şekil 4.18. Sınırlandırılmış ve sınırlandırılmamış radyüs'ün karşılaştırılması

Soldaki: “face blend” bir sınırlama çizgisi seçilmiş durumdadır.

Sağdaki: “face blend”alt kenar, sınırlama çizgisi olarak seçilmemiştir.

4.7. Chamfer (Pah Kırma Komutu)

Bir kenara açı ve mesafe veya katı üzerindeki köşeye kırılacak pahın yan ve üst yüzeylerine mesafe vererek, ya da üç kenarın birleştiği bir köşenin üç yüzeyine de mesafe vererek pah kırılabilir.

Şekil 4.19.Chamfer komutunun oluşumunun gösterilmesi

Şekil 4.19.'de görüldüğü gibi seçilen kenara 5mm ve 10 derecelik bir pah kırılacaktır. Şekildeki ok pahın kırılacağı mesafenin yönünü veya uygulanacağı yönü gösterir.

Yüzeye pah kırılması için Chamfer komutuna tıklanır ve Şekil 4.19.'deki gibi tablo ekrana gelir ve üzerinde (Chamfer Type) pah tipleri seçilerek pah kırılır. Bu pah tiplenin açıklamaları aşağıda anlaılmıştır.

Chamfer Type ( Pah tipi)

Angle-Distance: Açı ve Mesafe girilerek pah kırımı gerçekleşir.

Distance-Distance: Pah kırılmak istenen köşeden iki yüzey mesafesi girilerek pah kırılır.

Vertex-Chamfer: Pah kırılmak istenen köşe seçilerek pah kırılır.

4.8.Draft (Yüzeye eğim verme komutu )

Bu komutun iki tip seçeneği vardır vardır. 1-Neutral Plane, 2-Parting Line tipidir.

1. Neutral Plane : Neutral Plane tipindeki eğim sabit kalacak, değişmeyecek bir yüzey ve bu yüzeye göre koniklik verilecek yüzeylerle seçilir.

Şekil 4.20. Neutral Plane tipindeki eğim yüzeyinin gösterimi

Şekil 4.20.'de görüldüğü gibi üst yüzey “Neutral Plane” olarak seçilmiş, öndeki iki yüzey ise “Faces to Draft” koniklik verilecek yüzeyler olarak seçilmiştir.

Şekil 4.21. Neutral Plane tipindeki koniklik açısının gösterimi

Şekil 4.20.'deki resimde ise 35 derece koniklik açısıyla oluşan parça görülmektedir.

Şekil 4.20'deki Reverse Direction kutusu çentiklenirse draft yüzeyleri içe doğru konik alır.

“Face Propagation” penceresinde, “All Faces” seçilirse oluşan parça Şekil 4.21. gösterilmiştir. “Inner Faces” seçilirse sadece iç yüzeyler koniklik alır, “Outer Faces” seçilirse sadece dış yüzeyler (draft) koniklik alır. “Along Tangent” seçeneği (draft) koniklik verilecek yüzeye teğet diğer tüm yüzeyleri konik oluşturur.

2. Parting Line : Draftın diğer tipi “Parting Line” dır. Bu tip draft (Eğim)'da, seçilen yüzey üzerindeki belli bir çizgiden başlayarak koniklik (draft) verilir. Bunun için yüzeyi istenildiği gibi ikiye bölen bir sketch çizilmeli sonra yüzey bu çizgiye göre bölünmelidir. Daha sonra çizilen sketch'den aşağıya veya yukarıya doğru koniklik verilir.Bir yüzeyi ikiye bölmek için “Split Line” komutu kullanılır. Bu komut Insert ? Reference Geometry ? Split Line seçeneği seçilerek aktif hale getirilir.

4.9 Hole Wizard (Delik Delme Komutu)

Bu komut parçanın bir yüzeyi işaretlendikten sonra kullanılabilir. Delik oluştururken ilk çıkan delik tipinin seçildiği ve ölçülerin değiştirilebildiği sayfadır (Şekil 4.24.). Rakamların üzerine iki defa aralıkla tıklarsak o değer değiştirilebilir, ve yeni değer, delik tipinin göründüğü ekranda da değişir.

4.10. Shell (Kabuk Verme Komutu)

Bu komutla parçada istenildiği yüzey veya yüzeyleri yok ederek, diğer yüzeylere kabuk, (et kalınlığı) verelebilir. Et kalınlığı farklı yüzeylerde farklı ölçüde olabilir. Bunun için Multi Thickness Faces penceresine tıklanarak burası aktif(kırmızı renk) hale getirir, daha sonra farklı ölçü verilecek yüzeylere tıklanarak, seçilir. Sonrasında Multi Thickness Faces penceresindeki yüzey aktif hale getirilerek (mavi renk) kalınlığı verilir. Bu komut'da ayrıca çizilen parçanın dış veya iç yüzeyine et kalınlığı verme olanağı da vardır.

Şekil 4.25. Shell komutu oluşumunu gösterme toblasu

4.11. Rib (Modele ‘Feder' Destek Ekleme Komutu)

Oluşturulmuş iki katı arasına destek ekleme komutudur. İstenilen feder (destek) 'in şeklini uygun düzlem veya yüzeyde oluşturulur. “Rib” destek komutunun ilk aşamasında kalınlık girilir. Bu kalınlıkları “Single side” tek tarafa, “Reverse” tek tarafın yönünü değiştirmeye, “Mid Plane” kalınlığın eşit olarak her iki tarafa paylaşılması, seçeneklerinden kullanıcıya uygun olanı seçilerek uygulanır. Burada dikkat edilmesi gereken katıların birbirleri ile temas etmesidir.

Şekil 4.26. Rib komutunun uygulanışı

Şekil 4.26.'de görüldüğü gibi ikinci aşamada “Material Direction” feder (Destek)'in doldurulacağı yönü, “Flip Side of Material” federin dolduracağı yönü ters çevirmeye, “Next Reference” birden fazla çizginin olduğu desteklerde destegin doldurma yönünü kontrol etmeye yarar. Bu aşamada feder (Destek)'e (draft) koniklik verilebilir veya konikliğin yönü değiştirilebilir.

4.12. Dome (Katıya Kubbe Şeklini Verme Komutu)

Bu ikon, seçilen yüzeye, kubbe şeklinde istenilen yüksekliği vermeye yarar. Bu komut seçildiğinde Şekil 4.27.'deki gibi bir tablo gözükeçektir.bu tablo üzerinden Reverse seçeneği çentiklenirse içe doğru göçüklük meydana gelir. Dairesel yüzeyler üzerinde “dome” kubbe oluşturulacağı zaman, “Elliptical” seçeneği çıkar. Bu kutu çentiklerse dairesel kubbe yerine elipstik kubbe oluşur.

4.13. Pattern / Mirror : (Oluşturulan Formları Çoğaltma Komutu)

Katı üzerinde oluşturulan formları çoğaltmak için kullanılır. Çoğalma işleminin yapılabilmesi için “Insert ? Pattern mirror” seçeneği seçilir, ve bu seçenek üzerinden isteğe uygun olarak doğrusal, dairesel, düzlem veya yüzeye göre veya tüm modelin yüzeyine gibi seçeneklerden biri seçilerek çoğaltma işlemi yapılır.

Kısaca parça üzerinde yapılan bir formun aynısının doğrusal, dairesel, düzlem-yüzeye göre tekrarlanması istendiğinde bu komutlar kullanılır. Bu komutda çoğaltma işlemi ‘Linear Pattern' ve ‘Circular Pattern' olmak üzere iki şekilde yapılmaktadır.

4.13.1. Linear Pattern (Doğrusal Çoğaltma)

Bu işlemde istenilen doğrultuda bir kenar, doğru, veya ölçü seçilerek oluşturulur. Çıkan ok yönü istenirse “Reverse direction” ile değiştirilebilir. Adım sayısı ve aralığı girilir, daha sonra da tekrarlanacak formlar seçilir. Şekil 4.28.'de görüldüğü gibi tablo değerleri girilerek çoğaltma işlemi oluşturulur.

Adım aralığı Adım sayısı Tekrarlanacak formlar

Şekil 4.28. ‘Linear Pattern' ile çoğalmanın gösterilimi

Bu menüdeki diğer seçeneklerden “Edge/Dim selected”, tekrarlanacak kenar veya doğru, ölçü seçildiğinde çentikli hale gelir.

Tekrarlanacak formun iki doğrultuda aynı anda tekrarlanması istenirse, “First Direction” satırından sonraki “Second Direction” seçilir ve yeni istikamet, yeni adım aralığı ve yeni adım sayısı verilir.

Diğer bir seçeneği olan “ Vary Sketch ” ise tekrarlanacak formun bir kenardan hep aynı mesafede kalmasını sağlar. Bunun için tekrarlanacak formun sketch'i tamamıyla tanımlanmış (Fully Defined) olmalıdır. Ayrıca tekrarlanma istikameti sketch'deki ölçülerden verilmelidir.

Şekil 4.29.'deki örnekte de tekrarlanacak “Cut Extrude” sketch'i tanımlanmıştır. Sketch'in üst eğimli kenarı ile ana modelin eğimli kenarı arasında paralel ilişkisi kurulmuştur.

Ayrıca tekrarlanacak istikamet olarak sketchin yan kenardan olan mesafesi seçilmiştir.

Bu komut ile bir form dairesel olarak tekrarlanır. Tekrarlama açısı ve sayısı ile beraber seçilmesi gereken tek değer dairesel dönme ekseninin seçilmesidir. Model dairesel bir formda ise “View ? Temporary Axes” komutuyla, dairesellikten dolayı meydana gelen eksenlerin ekranda görünmesi sağlanır. Şayet tekrarlayacak form dairesel olmayan bir model üzerinde ise formun sketch'inde eksen çizgileri çizilmelidir. Şekil 4.30.'deki örnekte 55derecenin verildiği iki eksen çizgisinin merkezi, tekrarlanmanın dönme ekseni olarak seçilecektir.

Şekil 4.31.'deki örnekte meydana gelen form'daki değişiklikler açıkça görülmektedir.

Bu örnekteki tekrarlama 8 defa 45 derece ara ile yapılmıştır. Dönme ekseni olarak da 55derece seçilmiştir.

Not : Oluşturulan formun ayna şeklinin başka bir modelde oluşturulması “Insert ? Mirror Part” komutuyla oluşturulmaktadır.

Bu komut, modeldeki bir düzlem veya yüzey seçilerek modelin bu düzlem veya yüzeye göre aynasının, başka bir dosyadaki model üzerinde oluşturulması için kullanılır.

Devamını okuyun...>>

Düz Dişli Çark Çizimi

Bir dişli çarkın AutoCAD ortamında çizilebilmesi için gerekli bilgi ekteki dökümanda verilmiştir.Faydalı olması dileğiyle...

Devamını okuyun...>>

Kaynak Nedir ve Çeşitleri Nelerdir?

Eritme Kaynağı, metal malzemeyi yalnız sıcaklığın etkisi ile yerel olarak ilave kaynak metali ile birlikte eritip birleştirmektir.

Basınç Kaynağı, metal malzemeyi ilave kaynak metali kullanmadan ve ısıtmadan yalnız basınç altında birleştirmektir.

Başlıca eritme kaynağı Yöntemleri:

1. Gaz Eritme Kaynağı

2. Elektrik Ark kaynağı

3. Mig( metal inert gaz)

4. Mag(metal aktif gaz)

5. Tig (tungstern inert gaz)

6. Tozaltı kaynak yöntemi

Başlıca basınç kaynağı yöntemleri.

1. Nokta direnç kaynağı

2. Alın direnç kaynağı

3. Sürtünme kaynağı

4. Saplama kaynağı

5. Soğuk basınç kaynağı

Devamını okuyun...>>

Elektrik Ark Kaynağı

Avantajları :

1. Gazaltı kaynağı örtülü elektrod ark kaynağına göre daha hızlı bir kaynak yöntemidir. Çünkü;

* Tel şeklindeki kaynak elektrodu kaynak bölgesine sürekli beslendiği için kaynakçı örtülü elektrod ark kaynak yönteminde olduğu gibi tükenen elektrodu değiştirmek için kaynağı durdurmak zorunda değildir.

* Cüruf oluşmadığı için örtülü elektrodlardaki gibi her paso sonrası cüruf temizliği işlemi yoktur ve kaynak metalinde cüruf kalıntısı oluşma riski olmadığından, daha kaliteli kaynaklar elde edilir.

* Örtülü elektrod ark kaynağına göre daha düşük çaplı elektrodlar kullanıldığından, aynı akım aralığında yüksek akım yoğunluğuna ve yüksek metal yığma hızına sahiptir.

2. Gazaltı kaynağı ile elde edilen kaynak metali düşük hidrojen miktarına sahiptir, bu özellikle sertleşme özelliğine sahip çeliklerde önemlidir.

3. Gazaltı kaynağında derin nüfuziyet sağlanabildiği için bazen küçük köşe kaynakları yapmaya izin verir ve örtülü elektrod ark kaynağına göre daha düzgün bir kök penetrasyonu sağlar.

4. İnce malzemeler çoğunlukla TIG kaynak yöntemi ile ilave metal kullanarak veya kullanmadan birleştirilse de, gazaltı kaynağı ince malzemelerin kaynağına örtülü elektrod ark kaynağından daha iyi sonuç verir.

5. Hem yarı otomatik hem de tam otomatik kaynak sistemlerinde kullanıma çok uygundur.

Dezavantajları :

1. Gazaltı kaynak ekipmanları, örtülü elektrod ark kaynağı ekipmanlarına göre daha karmaşık, daha pahalı ve taşınması daha zordur.

2. Gazaltı kaynak torcu iş parçasına yakın olması gerektiği için örtülü elektrod ark kaynağı gibi ulaşılması zor alanlarda kaynak yapmak kolay değildir.

3. Sertleşme özelliği olan çeliklerde gazaltı kaynağı ile yapılan kaynak birleştirmeleri çatlamaya daha eğilimlidir çünkü, örtülü elektrod ark kaynağında olduğu gibi kaynak metalininin soğuma hızını düşüren bir cüruf tabakası yoktur.

4. Gazaltı kaynağı, gaz korumasını kaynak bölgesinden uzaklaştırabilecek hava akımlarına karşı ek bir koruma gerektirir. Bu nedenle, örtülü elektrod ark kaynağına göre açık alanlarda kaynak yapmaya uygun değildir.

Devamını okuyun...>>

Gaz Altı Kaynağı

Avantajları :

1. Gazaltı kaynağı örtülü elektrod ark kaynağına göre daha hızlı bir kaynak yöntemidir. Çünkü;

* Tel şeklindeki kaynak elektrodu kaynak bölgesine sürekli beslendiği için kaynakçı örtülü elektrod ark kaynak yönteminde olduğu gibi tükenen elektrodu değiştirmek için kaynağı durdurmak zorunda değildir.

* Cüruf oluşmadığı için örtülü elektrodlardaki gibi her paso sonrası cüruf temizliği işlemi yoktur ve kaynak metalinde cüruf kalıntısı oluşma riski olmadığından, daha kaliteli kaynaklar elde edilir.

* Örtülü elektrod ark kaynağına göre daha düşük çaplı elektrodlar kullanıldığından, aynı akım aralığında yüksek akım yoğunluğuna ve yüksek metal yığma hızına sahiptir.

2. Gazaltı kaynağı ile elde edilen kaynak metali düşük hidrojen miktarına sahiptir, bu özellikle sertleşme özelliğine sahip çeliklerde önemlidir.

3. Gazaltı kaynağında derin nüfuziyet sağlanabildiği için bazen küçük köşe kaynakları yapmaya izin verir ve örtülü elektrod ark kaynağına göre daha düzgün bir kök penetrasyonu sağlar.

4. İnce malzemeler çoğunlukla TIG kaynak yöntemi ile ilave metal kullanarak veya kullanmadan birleştirilse de, gazaltı kaynağı ince malzemelerin kaynağına örtülü elektrod ark kaynağından daha iyi sonuç verir.

5. Hem yarı otomatik hem de tam otomatik kaynak sistemlerinde kullanıma çok uygundur.

Dezavantajları :

1. Gazaltı kaynak ekipmanları, örtülü elektrod ark kaynağı ekipmanlarına göre daha karmaşık, daha pahalı ve taşınması daha zordur.

2. Gazaltı kaynak torcu iş parçasına yakın olması gerektiği için örtülü elektrod ark kaynağı gibi ulaşılması zor alanlarda kaynak yapmak kolay değildir.

3. Sertleşme özelliği olan çeliklerde gazaltı kaynağı ile yapılan kaynak birleştirmeleri çatlamaya daha eğilimlidir çünkü, örtülü elektrod ark kaynağında olduğu gibi kaynak metalininin soğuma hızını düşüren bir cüruf tabakası yoktur.

4. Gazaltı kaynağı, gaz korumasını kaynak bölgesinden uzaklaştırabilecek hava akımlarına karşı ek bir koruma gerektirir. Bu nedenle, örtülü elektrod ark kaynağına göre açık alanlarda kaynak yapmaya uygun değildir.

Devamını okuyun...>>

Talaşlı İmalat İşlemleri ve Makinaları

Metaller üzerinde aletler (eğe, matkap ucu, kılavuz, rayba vb.) ve makineler (torna, freze, vargel, taşlama vb.) yardımıyla talaş kaldırarak onları istenilen şekil ve ölçülere getirmeye tesviyecilik denir.

Tesviyecilikte, alet, makine ve takımların kullanılması teknolojik kurallara uygun çalışmayı gerektirir. Tesviyeci, torna, freze, matkap, taşlama, vargel, planya gibi tezgahlarda iyi çalışabilmeli, eğe, rayba, pafta-kılavuz, raspa vb. temel el aletlerini ustalıkla kullanabilmelidir.

Tesviyeci,yaptığı işten iyi sonuç alabilmesi için,mesleği ile ilgili ölçü ve kontrol aletlerini tanımalı,doğru olarak kullanmalı ve bakımını yapmasını bilmelidir.

Tesviyeci malzeme bilgisine sahip olmalı, malzemenin özelliklerini malzemeler üzerine yapılacak işlemleri, malzeme seçiminde alınacak faktörleri bilip uygulamalıdır.Tesviyecinin, mesleği ile ilgili imalat yöntemlerini uygulamakta işlem sırasını belirlemede iş kalıplarını tasarlamada ve özel aletleri kullanmada geniş bilgiye sahip olması gerekir.

Tesviyeci çok iyi teknik resim bilgisine sahip olmalı, iş parçasına imalat resmindeki ölçü ve toleranslar dahilinde işleyebilmeli, yapabilmelidir.Aynı zamanda teknik resime dayalı iş yapmayı alışkanlık haline getirmelidir. Tesviyeci çalıştığı atölyede bulunan tezgahları tanımalı, gerektiğinde onarımlarını yapabilmelidir.

Tesviyeci Tezgahının Özellikleri :

Üzerine mengeneler bağlanan sağlam yapılı ağır bir masadır. Üst kısmı 6-8 cm kalınlığında gürgen, meşe, v.b. sert ağaçtan tabla şeklinde yapılmıştır. Tesviyeci tezgahının ayakları ağaçtan veya fonttan yapılır. çalışırken tezgahın yerinden oynamaması için önlem alınmalıdır. Tezgah yükseklikleri 80-85 cm civarındadır. Tezgahlar atölyenin durumuna göre ya yan duvar boylarına, pencere önlerine ya da arka arkaya bağlanarak atölyenin ortasına gruplar halinde yerleştirilir.

İki mengene bağlamak üzere yapılmış bir tesviyeci tezgahının boyu yaklaşık olarak 2,5 m eni ise 70 cm’ dir. Her tezgahın iki ayağı arasına raf, çekmece veya dolap konur.

Tesviyeci Tezgahları:

Parçaların çoğu makinelerde, bir kısmı da elde işlenir. Gerek makineler, gerekse el işçiliğinde kullanılan tezgahlar, işin gerektirdiği şekle göre, atölye içerisinde tertiplenerek yerleştirilir. Parçaların işlenmesinde kullanılan makinelere genel olarak iş tezgahları denir.

Torna, matkap, vargel, planya, freze, taşlama ve yatay delik tezgahları genellikle iş tezgahları olarak kabul edilir. Revolver torna, oluk açma, dişli çark açma cihazları v.b. gibi tezgahlara da özel imalat tezgahları denir.

EĞELEME

Eğeleme işlemi bir parçaya şekil vermek için yapılan yontma işlemidir.

Parçalara uygulanacak eğeleme işlemleri ile, kaba işlenmiş, ince işlenmiş, çok ince işlenmiş v.b. yüzeyler elde edilebilir. Bunu sağlamak için kaba, ince veya çok ince bir eğe seçmek gerekir.

Eğe Çeşitleri :

Sivri uçlu yassı eğe : Kesiti dikdörtgen biçiminde olup hafif bir koniklikle uca doğru daralır ve incelir.

Küt uçlu yassı eğe : Bu eğenin kenarları paralel ve yüzeyleri hafif dışbükeydir. Kalem izlerini yok etmek ve yüzeyleri ölçüsüne çok yakın getirmek için gayet iyi bir eğedir.

Yarım yuvarlak eğe : Çok kullanılan eğelerden biridir. Her boyda ve her diş yapısında olanları vardır.

Kılıç eğe : Az kullanılan bir eğe çeşididir.

Üç köşe eğe : Üç yüzeyi de çift sıra dişlenmiş, kenarları keskin olan eğedir. Özel kılavuz ve havşa matkaplarının yapımında da kullanılır.

Yuvarlak eğe : Yuvarlak delikleri büyütmek ve yuvarlak köşeleri işlemek için kullanılır. Uç tarafa doğru konikleşir. Küçük boyda olanlarına fare kuyruğu da denir.

Dört köşe eğe : Küçük kare veya dikdörtgen delikleri eğelemek, dar kanalları işlemek v.b. işleri yapmak için kullanılır.

Yarık eğesi : İnce bir eğedir. Çentik ve yarıkların eğelenmesinde, dar kanalların yanlarının işlenmesinde kullanılır.

Bıçak eğesi : İnce kesitlerde ve sırtın düz olmasını gerektirmeyen yerlerde kullanılır.

Hızar eğesi : Tesviye atölyelerinde kullanılan eğelerin hemen hepsi çift sıra dişlidir. Hızar eğeleri ise, yassı eğe biçiminde tek sıra dişli olup en çok kullanılanlarının boyları 10 veya 12 parmaktır. Bu eğe ile torna işlerinde daha iyi yüz elde edilir.

RASPALAMA

Eğelemek, tornalamak, frezelemek ve planyalamak suretiyle elde edilen yüzeyler üzerinde kesici aletlerin bıraktıkları pürüzler ve tabanda sert kısımda kalan yükseklikler bulunur. Bunları alarak yüzeyleri daha düzgün bir hale getirmek için yapılan işleme raspalama denir.

Raspalama, raspa denen keskin kenarlı bir alet ile, daha önce işlenip hazırlanmış işin yüzeyi üzerinden, küçük ve ince talaşlar kaldırmaktır denebilir. Raspalama, yüzey üzerindeki çıkıntıları, kabalıkları kaldırmak suretiyle bir düzgünlük ve yüzey kalitesinde bir üstünlük sağlar.

Bu işlem daha ziyade birbiri üzerinde kayarak hareket edecek olan parçaların birbirine değen yüzeylerinin işlenmesi için yapılır. Bu yüzeyler ne kadar düzgün olursa aşınmaya karşı dayanmaları da o kadar çok olur.

Raspa ve Çeşitleri :

Yüzeyleri işlemek için kullanılan ağzı yassı ve üçgen biçimde raspalama aletlerine “raspa” denir. Düz yüzeyleri raspalamak için düz raspa kullanılır. Kavisli yüzeyleri raspalamak için de üçgen raspa kullanılır. Raspaların eğe kuyruğu gibi sivriltilmiş sonuna sap takılır.

Raspalar; düz, takma ağızlı ve üçgen olmak üzere üçe ayrılır.

Düz Raspalar :

Düz yüzeylerin raspalanması için kullanılırlar. İyi cins alet çeliğinden yapılırlar sulanarak bilenirler. Daha sonra da bunların yağ taşında kılağısı alınır. Raspayı seçerken gövdenin titreşime meydan vermeyecek bir uzunlukta olmasına dikkat edilmelidir.

Takma Ağızlı Raspalar :

Bunlar da düz raspalarda olduğu gibi, düz yüzeylerin raspalanması için kullanılırlar. Takma ağızlı raspalarda, kesici uç değiştirilerek daha kullanışlı hale getirilmesi sağlanmıştır. Çok sert malzemeleri raspalamak için, raspaya küçük plakalar halindeki sert maden uçları kaynatılır.

Üçgen Raspalar :

Kavisli yüzeylerin raspalanması için kullanılırlar. Bu raspalarda, düz raspalarda olduğu gibi iyi cins alet çeliğinden yapılır ve sulanarak bilenirler.

RAYBALAMA

Raybalama, deliği hassas bir yüzey kalitesi ile istenilen ölçüye getirmek için yapılan bir işlemdir. Matkapla delinen delik tam ölçüsünde olmadığı gibi hassas bir iş için yüzeyi de gerekli düzgünlükte elde edilemez. Hassas ve düzgün bir yüzey elde edilmek istenirse önce delik , ölçüsünden biraz küçük olarak delinir sonra tam ölçüsüne getirmek üzere raybalanır.

Rayba Çeşitleri :

Silindirik Raybalar : Bu raybalar silindirik deliklerin raybalanması için kullanılır.

Konik Raybalar : Konik deliklerin raybalanmasında kullanılan bu raybalar, hem kaba hem de ince işleme için, bütün standart ölçüleri vardır.

Ayarlı Raybalar : Raybaların en verimlisi ayarlı olanlarıdır. Ölçüsünün üstünde ve altında yeterli bir aralıkta istenilen çapa göre ayarlanabilir. Bu aranan bir özelliktir.

El Raybaları :

El raybaları özellikle ince işleme ve bitirme raybası olarak kullanıldığından hemen hemen ağızların tam boyunca düz taşlanır. Raybanın deliğe kolay girebilmesi için ucu konik yapılmıştır. Bir boşluk elde etmek için ağızların sırtı boşaltılmıştır. Sapın ucu daha önce delindiği gibi buji kolunun takılması için dört köşe yapılır.

Genişlemeli Raybalar :

Bu raybaların gövdesi genişler. Bunun için iç kısmı konik delinmiş yanları ayartılmıştır. Genişleme, bir ucuna vida, diğer ucuna da anahtar ağzı açılmış konik bir parça ile yapılır. Bu, bir ayarlı rayba olmadığı gibi çap büyütme de söz konusu değildir. Burada amaç standart ölçüdeki delikleri ince işlemekte kullanılan bir raybayı genişlemeli yaparak körlendikçe bileyerek, onun ömrünü uzatmaktır.

KILAVUZ ÇEKME

Deliklere diş açmada kullanılan takım çeliğinden yapılmış ve sertleştirilmiş, üzerinde kesici dişler bulunan aletlere kılavuz denir. Bir kılavuz şu kısımlardan meydana gelmiştir.

Kılavuz ekseni : Kılavuz boyunca merkezden geçen doğrudur.

Pah : Vidalı gövdenin ucundaki konikleştirilmiş kısımdır.

Kesme yüzü : Sırtın ön tarafında, oluğun meydana getirdiği yüzeydir.

Dış merkez : Buna kılavuz ucu da denir ve kılavuzun koni biçimli ucudur. İmalat amacıyla yapılmış olup, daha ziyade küçük kılavuzların vidalı ucunda bulunur.

Oluk : Vida veya dişlerin kesici yüzeylerini elde etmek, kesilen talaşların çıkışını ve yağlamayı sağlamak için açılmış helis veya düz kanallardır.

İç merkez : Punta merkezi de denir. İmalat için kılavuzun alnına açılmış punta deliğidir.

Uç çap : Pah kırılmış kısmın ön ucundaki çaptır.

Kare : Kılavuz sapının köşeli ucudur.

Kılavuzla vida açmak makine işlerinde çok yapılan bir işlemdir. Kılavuzla mümkün olan en iyi kalitede diş açmak asıl amaçtır. Bununla birlikte talaşın dışarı atılması, kesici kenarların yağlanması, hız ve ilerleme arasındaki bağıntının kılavuz adımına göre tespiti gibi sorunlar kılavuz çekmeyi en zor tesviyecilik işlemlerinden biri haline getirmiştir.

Böyle olmasına karşın dişi vida çekmede dikkat edilecek en önemli hususlar kılavuzun tipi, kesme sıvılarının seçilmesi ve nihayet tesviyecinin kendi becerisidir. Kılavuzlar kolay kesmeli ve dişleri aynı ölçüde vidalar açmalıdır. Kılavuzlar hiçbir zaman deliğin içine doğru zorlanmamalıdır.

TORNALAMA

Parçaya kesici alet yönünde bir hareket vererek talaş kaldırmaya tornalamak, bu işlemleri yapan tezgahlara da torna tezgahları denir.

Tornada genellikle eksenel hareketle dış iç kısımlarda silindirik ve konik yüzeyler işlenir. Ayrıca çeşitli profillerde vida açma, matkapla delik delme, kılavuz salma, işlemlerinin yanında taşlama, frezeleme, profil tornalama, yay sarma, demir, çelik, ağaç, plastik alaşımlar ve yumuşak gereçlere istenilen şekil ve biçim verme işlemleri uygulanabilir.

Endüstrinin gelişmesine paralel olarak ilk ilkel torna tezgahlarından günümüz teknolojisi hidrolik kumandalı ve nümerik kontrollü takım tezgahlarını geliştirmiştir.

TORNA ÇEŞİTLERİ

1. Saatçi Tornası

2. Masa Tornası

3. Üniversal Torna Tezgahı

4. Hidrolik Kumandalı Torna Tezgahları

5. Elektronik Kontrollü Torna Tezgahları

6. Özel Torna Tezgahları

· Rovelver Torna Tezgahları

· Otomatik Torna Tezgahları

· Düşey Torna Tezgahı

· Hava Tezgahı

· Kopya Tezgahı

· Sırt alma Tezgahı

· Kam Tezgahı

· Üretim tipi Tezgahı

1. Saatçi Tornası :

Genellikle dişli çark tertibatları yoktur. Dönen bir ayna ve bir kalemlikten ibarettir. Oldukça küçük yapılı ve basit bir torna tezgahıdır. Mikro teknoloji dediğimiz saat parçaları ve benzeri eşyaların yapımında kullanılır.

2. Masa Tornaları :

Küçük yapılı olup, masa üzerine montaj edilir. Küçük kapasiteli ve mikro teknoloji işlemlerinde elverişli bir tezgahtır. Saatçi tornalarından biraz büyük yapıdadır. Örneğin, teksir makine parçaları, çeşitli elektronik cihaz parçaları, vida açma işlemleri için elverişlidir. Masa tornaları hassas olduklarından birçok tornalama işlemleri için elverişlidir. Çalışma prensipleri açısından diğer tezgahların aynısıdır.

3. Üniversal Torna Tezgahı :

Torna tezgahlarında yapılması gereken, çok amaçlı bütün işlemleri yapabilen geliştirilmiş bir torna tezgahıdır. Küçük masa tornalarından, ağır iş tornalarına kadar olmak üzere değişik ölçülerde yapılır.

Geliştirilmiş bazı tiplerinde arabanın boyuna ve enine hareketini otomatik olarak durdurma dayamaları vardır. Ayrıca ilave edilen aparatlarla çeşitli profildeki iş parçaları bu tezgahlarda işlenebilmektedir. Örneğin üzerine hidrolik bir kopya başlığı bağlanarak çok sayıdaki özdeş parçaları az zamanda tornalamaya elverişli hale getirilebilirler. Genel olarak, çeşitli işlemlerle talaş kaldırılması gereken hallerde ve değişik adımlı vidaların açılmasında yüksek verimle çalışırlar.

4. Hidrolik Kumandalı Torna Tezgahları :

Hidrolik düzenli torna tezgahlarının üzerinden, dişli çark düzenleri hemen hemen tamamen kaldırılmıştır. Hidroliğin sonsuz uygulama alanı ve kumanda kolaylığı bakımından, torna tezgahlarının bütün çalışma prensipleri hidrolik güç ile sağlanabilmektedir. Bu tezgahlarda hız ayarı dahi hidrolik güç ile sağlanabilmektedir.

Hidroliğin torna tezgahlarında avantajı, titreşimsiz çalıştıklarından çok hassas ve düzgün yüzeyler işlemek için oldukça elverişlidir. Hidroliğin az yer kaplaması ile tornaların yapısı küçülmüştür.

5. Elektronik Kumandalı Torna Tezgahları :

Elektronik kumandalı torna tezgahlarının çalışma prensipleri, hidrolik düzenle çalışırlar. Burada kumanda, elektronik olarak uzaktan kumanda edilir. Tezgahın bir elektronik beyni ve üzerinde numaratörleri vardır.

Bu tezgahlarda prensip olarak (x, y, z) eksenlerine göre uzaktan kumandalı olarak iş ayarlaması yapılır. İş parçasının teknik resmine göre nümerik tablodan tuşlara basılarak bir defa ayarlandıktan sonra çok sayıda özdeş parçalar seri olarak işlenir.

Günümüzde bilgisayar mühendisliği dalı geliştirilerek, nümerik kontrollü ve bilgi işlem makineleri çalıştırılması da kolaylaştırılmıştır.

6. Özel Torna Tezgahları :

Torna tezgahlarına bir çok işleri özel bir tertibat ve aygıtla yaptırıldığı zaman özel tornalar adını alırlar.

a. Rovelver Torna Tezgahı :

Çok sayıdaki özdeş parçaları işlemek için bir imalat tezgahıdır. Üzerindeki altıgen başlığın adından dolayı rovelver torna tezgahı denmiştir. Torna tezgahının tedil edilmiş bir şeklidir. Üzerine altıgen bir başlık, gezer punta gövdesini yerine konmuştur.

İş parçası aynaya bağlanır. Altıgen başlığın üzerine altı kalem birden bağlanarak, iş parçasının söküp takmaya lüzum kalmadan, değişik işlemler bir çırpıda gerçekleştirilir. Örneğin bir iş parçası üzerinde, iç ve dış tornalama, delik delme, raybalama, kılavuz çekme… vs. gibi işlemler varsa, bu işlemler için kalemler bir defa ayarlanarak çok sayıdaki özdeş parçalar seri olarak işlenir.

b. Otomat Torna Tezgahı :

Otomat tornalar, daha ziyade rovelver tornaların geliştirilmiş şeklidir diye düşünebiliriz. Bunlar pim, vida, somun, sap gibi standartlaştırılmış makine parçalarının seri olarak yapılması için kullanılır.

Otomat tornaların üretim fonksiyonu üzerinde herhangi bir işçi becerisi yoktur. İşlenecek malzeme tezgahın fener mili deliğinden geçirilir. Bunu takiben rovelver başlık üzerine bağlana kalemler vasıtası ile iş parçası bir defa ayarlanır ve bundan sonra otomatik aygıtlar işlem sırasına göre görevlerini yaparlar. İş parçası bittikten sonra keser atar ve yeni iş işlemek üzere malzemeyi otomatik olarak hazırlar. Tezgahı durdurmaya gerek kalmadan aynı iş parçası için işlemleri, malzeme bitinceye kadar tekrarlar.

c. Düşey Torna Tezgahı :

Bu tezgahlar ağır parçaların bağlanmasını kolaylaştırmak ve kesme baskısı ile zıt kuvvetleri iyi dağıtmak için geliştirilmiş tornalardır. Fener mili düşey konumda bağlanmıştır. İşlenecek parçanın büyüklüğüne göre, 10 m. Çapa kadar olan mengeneli aynası yuvarlak bir gövde üzerine yatay bir konumda bağlanmıştır. Bu konumda emniyetli ve salgısız olarak dönme yapar. Makine sehpaları, merdaneler, sert döküm kalıpları, tornalama, delme işlemleri bu tezgahın yatay, düşey ve eğik ayar edilebilen siperleri yardımı ile işlenebilir.

d. Hava Tornası :

Büyük makine parçalarının yapımında kullanmak için elverişli tezgahlardır. Bu tezgahların fener mili ile arabası birbirinden ayrı olan tezgahlardır. Bu tezgahta uzunca gövde ve gezer punta yoktur. Arabanın otomatik ilerletme hareketi özel bir motorla sağlanır.

Bu tezgahta, büyük gövdeli dişli çarkların tornalık kısımları, kayış kasnakları, volanları ve daha çok büyük gövdeli tornalık işlemleri işlemek mümkündür.

e. Kopya Tornası :

Endüstride belirli profilde çok sayıda iş parçasını özdeş olarak işleyebilmek için kopya tezgahları kullanılmaktadır.

Bu tezgahlara, önceden hazırlanan profile uygun mastarlar hazırlanır. Bu mastarlar üzerinde gezen takip ucu, farklı oranlarda profilin şeklini kesici kaleme hidrolik güç ile intikal ettirmektedir. Böylece iş parçasını çok kısa zamanda istene profilde elde etmek ve yapılan parçalarda özdeşliği sağlamak kolaylaşmaktadır.

Kopya tornalarında düzenli ve güçlü ilerlemeyi sağlamak ve sonsuz ayar imkanını elde etmek ancak hidrolik elemanlarla sağlanmaktadır. Çok karmaşık iş parçalarını inanılmaz bir hızla işlemek mümkündür.

f. Sırt Alma Tornası :

Bu tornalarda sırt alınması sureti ile freze çakılarında gerekli kesme açısı elde edilir. Sırt alınmış dişler usulüne göre bilenirse kesici ağızların biçimleri değişmez. Freze çakılarına eksantrik olarak boşluk açısı vermek için kullanılan modül ve profil freze çakılarının sırtı bu tornalarda boşaltılarak boşluk açısı verilir.

İyi düşünülmüş önemli bir tertibat yardımı ile kalem, kesme anında parçaya düzgün olarak ilerler ve geriye hareket eder.kesme esnasındaki ileri hareket, diş boşluğu sonunda nihayete erer. Bundan sonra yay kuvveti ile kalem ilk konumuna gelmek üzere geriye itilir.

g. Kam Tornası :

Kam milleri, motorların giriş ve çıkış sübaplarına kumanda ederler. İşte bu kam millerini işleyebilmek için kam tornalarından yararlanılır.

Kam torna tezgahında talaş, torna kalemleri ile kaldırılır. Çeşitli kam profilleri ve değişik işlemleri sonraya bırakılmadan kam tornalarında işlemek mümkündür. Üzerine çok sayıda kalem bağlanabilir. Siper ve kopya mastarının eğrileri tarafından kumanda edilir. Her torna kalemi otomatik olarak tornalama işine göre parçaya uzaklaşıp yaklaşmak suretiyle hareket eder. Birkaç ara yatak kullanılırsa kam millerinin eğilmesi önlenmiş olur. Bu tornalarda sadece kam milleri işlendiğinden fener milinin yapısı basit yapılmış ve hızları sabittir.

h. Üretim Tornası :

Çelik, pirinç, font, hafif madenden yapılmış parçaların seri halinde yapılması için kullanılan kullanışlı bir tezgahtır. Fener mili dönme sayısı dakikada 3000 dev/dk. dır.

Bu tezgahlar sıra ile veya aynı zamanda birbirine paralel, dik veya eğik siperli olarak yapılır. Böylece parçayı sökmeden bir bağlamada, çeşitli biçim ve ölçüde işlenecek yerleri olan parçalar ile, bilhassa karışık biçimli alüminyum parçaların yapımı mümkün olmaktadır.

ÜNİVERSAL TORNA TEZGAHININ BAŞLICA KISIMLARI

Bir torna tezgahı şu parçalardan oluşur:

1) Gövde

2) Fener mili ve kutusu

3) Hareketli punta

4) Ayna (veya sabit punta)

5) Talaş mili

6) Ana mil

7) Norton kutusu![]() Araba

Araba

9)Kalemlik

10) Elektrik Motoru

11) Avadanlıklar

· Aynalar

· Sabit yataklar

· Gezer yataklar

· Pensler

· Mandren

· Katerler

· Fırdöndü

Gövde : İki parçadan oluşmuştur. Birincisi ayaklar ikincisi ise hareket organlarını taşıyan kayıtlardır. Yekpare dökümden yapılmıştır. Gövde, tezgahın bütün parçalarını ve çalışma esnasında meydana gelen kuvvetleri taşır.

Fener Mili ve Kutusu : Fener mili kutusu, torna tezgahının sol tarafında sabit bir şekilde montaj edilmiştir. Dişli çark tertibatları ile dönen fener milini taşır. Fener mili, fener kutusunun uçlarında bulunan iki yatak üzerinde dönen bir mildir. Fener milinin ön kısmına çeşitli aynaların bağlanmasına imkan verecek şekilde biçim verilmiş veya bir kısmına üçgen profilli vida çekilmiştir. Fener milinin salgısız dönmesi, ekseninin gövde kayıtlarına paralel olması ve yataklarının ayarlanmış olması gerekir. Aksi halde torna tezgahından düzgün bir iş elde edilemez.

Hareketli punta : Farklı uzunluklarda iş parçalarının puntalar arasına bağlanabilmesi için kızak yolları üzerinde kaydırılabilir. Punta, punta zarfı içindeki yuvasına bir Morse koniği yardımı ile tespit edilir. Punta zarfı ile beraber el çarkı yardımı ile ileri geri alınabilir.

Talaş mili : Üzerinde boydan boya bir kama yuvası açılmış bulunan ve kızaklar boyunca devam eden uzun bir milden ibarettir. Milin dönmesi kama yuvası sayesinde, hareketin araba üzerindeki tahrik tertibatına geçmesini sağlar.

Ana Mil : Üzerinde boydan boya vida açılmış bulunan ve talaş milin paralel uzanan bir mildir.Ana milin vazifesi torna üzerinde vida açmayı sağlamaktır, yani vida açma sırasında gerekli ilerlemeyi verir.

Norton Kutusu : Vida adımlarını ayarlamak ya da talaş ilerlemelerini elde etmek için ana mil ile talaş miline hız vermeye yarar. Gövdesi içerisinde ilerleme miktarlarını sağlayan ve fener mili devir sayısı ile vida adımları arasındaki oranı değiştirmeye yarayan, diş sayıları çeşitli olan dişli çark grubundan ibarettir.

Araba : Gövdenin üst kısmına kızaklanmış ve el tekerinin hareket ettirdiği dişli ve gövdedeki kremayer vasıtası ile sağa ve sola kaydırılabilir. Alt kısım, üst kısım ve pabuç olmak üzere üç kısımdır.Üst kısım alt kısıma bir kırlangıç kuyruğu vasıtasıyla sağa sola hareket ettirile bilir.Pabuç üst kısma konmuş bir vida vasıtasıyla kalemi sıkar.

Kalemlik : Torna kalemlerinin veya katerlerin sağlam ve uygun konumda bağlanmasına yararlar. Bir eğrisel yüzeyli gövde ve sıkma vidasından ibarettir.

Elektrik Motoru : Tezgah ilk hareketini elektrik motorundan alır. Daha sonra diğer işlemler çeşitli mekanizmalar aracılığı ile yaptırılır. Hidrolik sistemle çalışan torna tezgahlarından dönme hareketi ve hız ayarlamaları hidrolik güç ile sağlanmaktadır.

Avadanlıklar :

Ayna : Kısa ölçülü iş parçalarını bağlamaya ve döndürmeye yarayan elemandır. Aynaların üzerine iş parçaları salgısız ve güvenli bağlanmalıdır. Güvenli bağlanmadığı taktirde iş parçası bozuk çıkar veya yerinden fırlayabilir.

Sabit Yataklar : Uzun silindirik iş parçalarını desteklemek için torna kayıtları üzerine tespit edilir. Üç ayağı vardır.

Gezer Yataklar : Araba üzerine bağlanır ve onunla birlikte hareket eder. İş parçasını destekleyen iki ayağı vardır. İş parçasının işlenmiş yüzeyi bu iki ayak yüzeyine dayandırılır.

Pensler : Yuvarlak, kare ve altıgen kesitli düzgün iş parçalarını torna tezgahına kolay ve hassas bağlamak için kullanılırlar. Hassas oluşları ve parçayı tutma şekilleri nedeniyle kolayca merkezlemeyi sağlarlar.

Mandren : Matkap tezgahlarında kullanılan mandrenlerin aynısıdır. Yalnız tornanın fener mili ucuna vidalanması için iç kısmına diş açılmıştır. Küçük çaplı iş parçalarını tornalamak için elverişlidir.

Kater : Torna kalemlerinin kalemliğe düzgün bir şekilde bağlanması için kullanılır. Kalem biçimine ve ölçüsüne uygun olarak kare kesiti delikleri veya kanalları vardır.

Fırdöndü : İki punta arasında tornalanacak olan iş parçasına, fırdöndü aynasındaki dönme hareketini iletmek için kullanılır.

PROFİLLERİNE VE İŞLEME YERLERİNE GÖRE KALEMLER

1) Doğru sağ kaba talaş kalemi.

2) Keski kalemi.

3) Eğri sağ kaba talaş kalemi.

4) Basamaklı sol yan kalem.

5) Sivri perdah kalemi.

6) Vida kalemi

7) Doğru yan kalem

1) Kaba talaş kalemi : İş parçası üzerinden kaba talaş alınacağı zaman bu kalemler kullanılır. Sağ kalem ve sol kalem olmak üzere ikiye ayırabiliriz. Sağ kalem sağdan sola, sol kalem soldan sağa kesme işlemi yapar.

2) Keski kalemi : Silindirik parçalara kanalar açmak ve kesme işlemini yapmak için kullanılır.

3) İnce talaş kalemi : Bu kalemler kaba talaş kalemlerine çok benzer. Yalnız uç yuvarlağı daha fazladır.

4) Vida kalemleri : Açılacak vidanın çeşidine göre iki çeşittir. Ayrıca çekilecek vidanın erkek veya dişi olmasına göre değişir.

5) Delik kalemleri : Delik tornalamada kullanılırlar. Önce matkapla, işlenecek çaptan daha küçük delik açılır sonra açılmış olan bu delikten talaş kaldırılarak genişletmek ve asıl ölçüye getirmek için delik kalemi kullanılır.

6) Profil (form) kalemleri : Köşe kavisleri, silindirik ve konik kesitlere açılan oyuk çıkıntıların meydana getirilmesinde ve genellikle fazla büyük olmayan profillerin işlenmesinde kullanılırlar.

7) Punta matkabı : Torna tezgahında puntaya alınmak suretiyle işlenecek parçaların alın yüzeyine punta deliği açmak için kullanılırlar.

TORNADA İŞ BAĞLAMA METODLARI

1) Ayna ile bağlama : Çeşitli biçim ve boyutlardaki iş parçaları aynalar ile merkezde veya merkezden kaçık olarak bağlanabilir. İş bağlamadan önce aynanın salgılı dönüp dönmediği kontrol edilmelidir. Dört ayaklı ayna ile bağlamada ayaklar anahtar ile iş parçasının istenilen konumuna getirilir ve karşılıklı olarak ayaklar sıkılır.

2) İki punta arasına bağlama : Uzun parçaları boyuna torna etmede iş parçaları iki punta arasına sıkıştırılır. Fener mili ucuna sabit bir puta bir kovanla geçirilir. İş parçasına açılan punta delikleriyle iki punta arasına alınır. Fener mili hareketinin iş parçasına iletilmesi için fırdöndü kullanılır.

3) Ayna ile punta arasına bağlama : Uzun parçaların aynaya bağlanarak işlenmesinde, iş parçasının eğilmesini engellemek için iş parçasının diğer ucu gezer punta ile desteklenir. Böyle bağlamalarda, iş parçası kalem ile sürtündüğünden ısınıp uzayacaktır. Bu nedenle iş parçası fazla sıkılmamalıdır .

4) Malafa ile tornalama : Bütün iş parçaları iki punta arasına torna edilemez. Bazı parçalar malafa denilen çubuklar üzerine alınarak torna edilirler.Malafalar iki punta arasında iş bağlamaya yaradıkları gibi aynalar ile puntalar arasına bağlanarak da kullanılabilir. Çeşitli dişliler, ortası delik parçalar, rondela, kasnak gibi iş parçaları ortalarındaki deliklerle bu malafalara geçirilerek torna edilir.

Tornada Soğutma Sıvısının Kullanımı

Tornada soğutma sıvısının kullanımı şu faydaları da beraberinde getirir.

· Kesici aletin ömrünü uzatmak

· Yüzey kalitesini iyileştirmek

· Talaşların süpürülmesini sağlamak

· İşlenmiş parçaları paslanmaktan korumak

· Sürtünen mekanizmayı yağlamak

· Sürtünmeyi azaltmak

· Kesme hızının artmasını, yani işin ucuza mal olmasını sağlamak

FREZELEME

Kendi ekseni etrafında dönen freze çakısının altından iş parçasının ileri-geri hareketi sayesinde yapılan talaş kaldırma işlemidir. Kesme hareketi takım tarafından, ilerleme hareketi ise iş parçası tarafından yapılır. Freze ile düz yüzeyler eğrisel yüzeyler, dişli çarklar ve kanallar açılır.

Freze işlemlerini iki grupta toplayabiliriz.

Çevresel Frezeleme : Freze çevresindeki kesici dişler talaş kaldırır ve meydana gelen yüzey, çakının dönme yüzeyine paraleldir. Bu usulle düzlemsel ve profilli yüzeyler elde edilir.

Alın Frezeleme : Freze çakısının alnındaki ve çevresindeki kesici dişlerin ortak etkisiyle elde edilen yüzey, çakının dönme eksenine dikeydir. Özellikle kesme işleminin büyük bir kısmı çevredeki dişler tarafından yapılır ve alındaki dişler de ince işleme etkisi yapar.

FREZE TEZGAHI ÇEŞİTLERİ

Çeşitli tip ve ölçülerde pek çok freze tezgahları varsa da bunların çoğu birbirine benzer. Sütunlu ve konsollu olanlar çoğunlukla okul ve endüstri atölyelerinde kullanılır. Sütunlu ve konsollu denmesinin sebebi, fener milinin bir sütun içine yerleştirilmiş olmasındandır.

Freze tezgahlarını yapılarına göre dört grupta incelemek doğru olur:

1. Sütunlu ve konsollu tip freze tezgahları

· Yatay freze tezgahı

· Düşey freze tezgahı

· Üniversal freze tezgahı

2. İmalat ve gövde tipi freze tezgahları

3. Planya tipi freze tezgahları

4. Özel freze tezgahları

· Kopya freze tezgahları

· Elektronik ve hidrolik kumandalı freze tezgahları

Sütunlu ve Konsollu Tip Freze Tezgahları

a.Yatay Freze Tezgahı :

Freze çakılarının takıldığı malaya milli yataya paraleldir. Bunlar tek tek işlenen parçaların yapımında olduğu kadar, seri imalat için de elverişli tezgahlardır. Tezgahın tablası el veya otomatik olarak ilerletilir. Tabla aşağı yukarı ve sağa sola hareket ettirilir. Elektrik motorundan aldığı hareket, hız kutusu vasıtası ile malafa miline iletilir ve çeşitli devir sayılarında işlemler yapılır. büyük yapılı tezgahlarda tablanın rahat hareketi için ayrıca bir elektrik motoru daha vardır.

b. Düşey Freze Tezgahı :

Bu tezgahlarda, freze çakısının takıldığı başlık ve konumu yataya dik durumdadır. Ayrıca başlığı çeşitli açı altında dönebilen tezgahlar da açılı işlemler yapmak mümkün olmaktadır. Başlığın dönmesiyle yatay ve düşey konumdaki bütün işlemler yapılabilir. Tezgahın tablası yatay frezede olduğu gibi hareket ettirilir. Pirinç, bronz olmaları kullanma alanını genişletmiştir.

c. Üniversal Freze Tezgahı :

Bu tezgah, yatay ve düşey freze tezgahlarının bir arada düşünülmüş ve geliştirilmiş halidir. Bu tezgahlarda tablanın sağa ve sola 45° dönmesi sağ ve sol helis dişlerin otomatik bir şekilde açılması en önemli özelliklerindendir.

Tablanın elle veya otomatik olarak hareketi sağlanabilir. Tablanın eğiklik konumunun rahatlıkla temini için açılı bölüntüler yapılmıştır.

İmalat ve Gövde Tipi Freze Tezgahları

Yalnız seri üretim yapan fabrikalarda kullanılır. Tezgahın sabitleştirilmiş bir tabla desteği veya gövdesi vardır. Tabla yatay olarak ileri geri hareket edebilir. Fener mili, özel kutu biçimindeki bir araba içine bağlanmıştır. Freze çakısının içeri veya dışarıya doğru ayarları fener milinin hareketi ile sağlanır. Tezgah bir kere hazırlandıktan sonra, işlem kısmen veya otomatik olarak yapılır. bundan sonra tezgahta yalnız iş parçasının bağlanması ve sökülmesi gibi hazırlıklar yapılır.

Planya Tipi Freze Tezgahları

Bu tip freze tezgahı, en ağır cinsten işler için kullanılır. Bu bir dereceye kadar planya tezgahına benzer. Fakat bunun yatay ve yan sütunları üzerinde bağlanmış freze tezgahı başlıkları vardır. Büyük veya oldukça uzun iç parçaları üzerine aynı zamanda birçok işlemleri uygulamak için kullanılır.

Özel Freze Tezgahları

a. Kopya Freze Tezgahı :

Kopya freze tezgahlarında freze çakısı, bir şablon veya mastar kalıbı özel hazırlanmış bir pimle, hidrolik güç yardımıyla izlemesidir. Kopya tezgahlarında düzenli ve güçlü ilerleme, sonsuz ayar imkanı ancak hidrolik güçle sağlanabilir. Endüstride belirli profilde çok sayıdaki iş parçasını özdeş olarak işleyebilmek için kopya tezgahlarından yararlanılır. Dikiş makinesi, silah ve çeşitli makine parçaları ile kalıp parçaları ile kalıp yapımında elverişlidir.

b. Elektronik ve Hidrolik Kumandalı Freze Tezgahları :

Dişli çark sistemlerinin büyük ölçüde kalktığı bu tezgahlarda, kumanda elektronik ve hidrolik olarak yapılmaktadır. Çalışma sistemleri tamamen hidrolik olarak donatılmıştır. Bu tezgahlarda kumanda kolaylığı ve zaman tasarrufu ile çok düzgün ve hassas işler elde etme imkanı vardır.

FREZE TEZGAHININ ÖNEMLİ KISIM VE PARÇALARI

a. Gövde : Büyük iş parçalarının zorlanmasına dayanabilecek şekilde imal edilir. Tezgahın en büyük kısmını teşkil eder. Font dökümden yapılır.

b. Konsol : Üzerinde arabayı ve tablayı taşıyan destekli, dik doğrultuda aşağı ve yukarı hareket eder. Fonttan yapılır.

c. Araba : Tezgahın enine hareketini sağlayan elemandır. Yatay ve düşey freze tezgahlarında bulunur.

d. Tabla : Konsolun üzerine yerleştirilmiş, sağa sola hareket eden, iş parçasının üzerine bağlandığı tabladır. İş parçasını ve çeşitli aygıtları bağlayabilmek için tablanın üzerine T kanalları açılmıştır. Alt tarafına da hareketini sağlayabilmesi için kırlangıç kuyruğu kanallar açılmıştır. Fonttan yapılır.

e. Yardımcı aygıtlar:

Başlık : Özel bir şekilde hazırlanan başlıklar, gövdenin başlık bağlanan kısmına bağlanarak tezgahın kapasitesini yükseltir. Ayrıca değişik işlere göre geliştirilmiş değişik biçimli başlıklar geliştirilmiştir.

Döner Tabla : Sonsuz vida ve çark sistemi ile 360° döndürülebilen döner tablalar, tezgahın en önemli kısımlarından biridir. Büyük yapılı döner tablalar, hız kutusundan aldığı hareketi otomatik olarak döndürme imkanı vardır. Üzerine iş parçası bağlanabilmesi için, tablada olduğu gibi T kanalları vardır. Döner tabla ile işlerin döndürülerek açılması ya da açılı işlemler işlemek için elverişlidir.

Malafalar ve Yatakları : Malafalar, üzerine freze çakılarının bağlandığı bir mildir. İşin tabladaki konumuna göre çakının nereye bağlanacağını tespit için kısa boyda ve çok sayıda içi boş silindirik parçalardan ibaret olan bileziklerle tespit edilir. Bu bilezikler standart yapılmışlardır. Yan yana takılarak freze çakısı aralarına kamalanırlar. Malafa yatakları, freze tezgahı üzerinde iki adet bulunur ve tezgahın sarsıntısız, düzenli çalışmasını temin ederler.

Divizör ve Gördüğü İş : İş parçasının çevresine eşit bölüntülü kanallar veya yüzeyler işlemek için hem tespite hem de döndürmeye yarayan aygıttır. Bunun bir bölme başlığı ve karşılık puntası vardır. İş parçası iki punta arasına bağlanır ve işlem yapılır. bu aygıtla bir mil veya cıvatanın ucuna kare veya altıgen baş işlemek, rayba veya kılavuz olukları açmak, ayrıca her çeşit dişli çarkların dişlerini açmada kullanılır.

FREZE TAKIMLARI

Frezelerde kullanılan kesici takımlara freze çakısı veya kısaca freze denir.

Freze tezgahlarında kullanılan başlıca freze çakıları şunlardır: Silindirik frezeler kanal frezeleri, alın frezeleri, açı frezeleri, parmak frezeler, t frezeler, modül frezeler profil frezeler, testere frezeler.

Diş biçimlerine göre:

1) Sivri dişli freze çakıları

2) Sırtı eksantrik torna edilmiş freze çakıları

3) Takma dişli freze çakıları

Silindirik freze çakıları : Dişleri çevre dış yüzeyi üzerindedir. Bunlara iş

parçalarının düzlem yüzeyleri işlenir. Bunlara vals frezeleri de denir.

Kanal frezeler : Kanal açmak veya mevcut kanalı genişletmek için kullanılır.

Açı frezeleri : Açılı kanalların veya açılı kenarların işlenmesinde kullanılır. Tek ve çift açılı türleri cardır. Bu frezeleri her birinin açısı ayrı ayrı olup üzerine yazılmıştır.

Alın frezeleri: Hem çevre hem de bir alın yüzüne diş açılmıştır. Bunlara aynı anda iş parçasında birbirine dik iki yüzeyi işlemek mümkündür.

Parmak frezeler :Saplı olan silindirik frezelerdir. Kama kanalı, çeşitli kanallar herhangi bir biçimdeki delikleri işlemek için kullanılırlar.

Modül frezeler :Standart olan dişli çark profillerinin açılmasında kullanılır. Diş büyüklüklerine göre normlaştırılmış olup her normda 8 freze bulunur.

Profil frezeler : Çeşitli biçimlerdeki profillerin işlenmesinde kullanılır. Çok çeşitli biçimlerde olanları vardır.

T frezeler : Saplı frezelerdir. T kanalların açılmasında kullanılır. Kesici dişler çevre ve iki alın yüzeyde bulunur.

İŞ PARÇASI VE TAKIMLARIN BAĞLANMASI

İş Parçasının Bağlanması

Mengene ile bağlama : Mengene, tablaya mengene gövdesinden geçen uygun cıvatalara, tabla üzerindeki T kanallarından yararlanılarak bağlanır. Mengene vidası döndürüldüğü zaman hareketli çene kızak üzerinde sağa ve sola hareket ederek iş parçasının bağlanıp, sökülmesini sağlar iş parçasının bağlanmasında iş parçası altında uygun bir altlık konur. İş parçasının altlık üzerine iyi oturmasını sağlamak için pirinç bir malzemeyle iş parçası üzerine vurulurken iş parçası kuvvetlice sıkılır.

Cıvata ve pabuçlarla bağlama : Pabuç uygun şekilde yerleştirilmeli ve altına konacak takozun yüksekliği tam olmalıdır. Cıvata iş parçasına mümkün olduğu kadar yakın bağlanmalıdır. Pabuç iş parçası üzerine ve takoza oldukça geniş bir yüzeyle ve iyice oturtulmalıdır. Takozun yüksekliği pabucu iş parçası yüzeyine paralel bastıracak bir değerde olmalıdır. Basınç altında esneyecek olan iş parçaları alttan yeterince desteklenmemeden pabuçla bağlanmamalıdır.

Divizöre üç ayaklı üniversal ayna ile bağlama : Gerekli temizlik yapıldıktan sonra uygun üç ayaklı üniversal ayna divizör miline takılır. Ayna anahtar ile iş parçası çapından biraz fazla açılır. İş parçası ayaklar arasına konur ve ayaklar ile yaklaştırılır. İş parçası kuvvetle sıkılır. İş parçasının çok kolay bağlanmasına imkan veren bu aynalara, silindirik, üçgen, altıgen biçimli işler bağlanabilmektedir.

Ayna punta arasına bağlama : Freze tablasının ortasına gelecek şekilde gezer punta ve divizör yerleştirilir. Divizör ve punta yatay konumda değillerse ayarlanırlar. Gezer punta ve divizörün punta yükseklikleri kontrol edilir. Divizöre üç ayaklı üniversal ayna takılır. İş parçası ayna ayakları arasına alınır. Gezer punta iş parçasının diğer ucuna uygun mesafede tespit edilir.

Takımların Bağlanması

1) Freze çakılarının malafalara bağlanması : Kullanılacak olan freze çakısının ortasındaki delik çapına uygun malafa seçilir. Malafa fener miline takılır. Malafa yataklarından fener mili tarafına takılacak olan iç yatağın yeri tespit edilir. Malafa somunu gevşetilerek bilezikler çıkarılır. Malafa temizlenerek freze çakısı malafa üzerine istenilen yere takılır. Bilezikler takılarak malafa somunu yerine vidalanır ve malafanın ön yatağı da uygun yere tespit edilir. Malafa somunu sıkılarak tamamlanır.

2) Saplı çakıların mandren ve kovanlara bağlanması : Silindirik saplı parmak frezeler özel bir mandren ile freze miline bağlanır. Silindirik saplı freze çakılarının bağlanması için pens malafaları çok kullanılmaktadır. Bunlara freze çakısı sap kısmına uyan pensler takılır. Konik saplı freze çakılarını bağlamak için özel şekilde yapılmış kovanlardan yararlanılır.

Çok değişik freze çakısını tezgaha tespit etmek için adaptörlerden yararlanılır. Kesici aletin konik sapı adaptörün konik deliğine takılır. Bunların dış koniği ise fener mili yuvasının koniğine uygundur.

FREZENİN ÇALIŞTIRILMASI

Tezgahın çalıştırılmadan önce yapılacak işlemler şöyle sıralanabilir:

1) Freze milinin devir sayısı, tezgahın gövdesi üzerindeki kolları uygun konuma getirilmesi sureti ile sağlanır.

2) İş parçasının konumu ve talaş derinliği, konsolun yükseltilmesi alçaltılması ile düzenlenir. Düşey ilerleme için el tekerinden veya otomatik koldan yararlanılır.

3) Enine hareket için enine ilerletme el tekerinden yararlanılır. İş parçası bu ayarlamayla frezenin altında istenilen konma getirilir.

4) Tablanın boyuna hareketi için tabla el tekerinden yararlanılır.Tablanın hareketi otomatik olarak da sağlanır.

MATKAPLAMA

Kendi ekseni etrafında dönen matkap ucuyla veya başka bir takımla, matkap tezgahında takımın düşey hareket ettirilmesiyle yapılan talaş kaldırma işlemidir.

MATKAP TEZGAHI ÇEŞİTLERİ

1. El Breyizleri

2. Masa tipi sütunlu matkap tezgahları

3. Sütunlu matkap tezgahları

4. Radyal matkap tezgahı

5. Yatay delik delme tezgahı

6. Çok milli matkap tezgahları

7. Hidrolik kumandalı matkap tezgahları

El Breyizleri

Kolla ve elektrikle çalışanları vardır. Kolla çalışanları basit yapıdadırlar. Bir dayanak, mandren ve dairesel hareketi sağlayan bir koldan ibarettir. Elektrikle çalışanları ise, kumanda tertibatı, elektrik motoru ve doğrudan doğruya motor miline takılı bir mandrenden ibarettir.

Masa Tipi Sütunlu Matkap Tezgahları

Endüstride kullanılan en basit matkap tezgahlarıdır. Talaşı elle verilen bu tezgahlara talaş sesinin duyulmasından dolayı duyarlı tezgahlar da denir.

Büyük yapılı tezgahların üzerinde bulunan organların aynısı masa tipi matkap tezgahları üzerinde de vardır. Masa üzerine montaj edildikleri gibi bir sehpa üzerine de bağlanabilir. Genellikle 12,5 mm. çapa kadar delikler delinebilir.

Sütunlu Matkap Tezgahları

Orta büyüklükteki işler için elverişli olan bu tezgahların çalışma prensipleri masa matkaplarının aynısıdır. Kayış kasnaklarla veya dişli çarklı sistemle çalışır. Silindirik ve prizmatik sütunlu olmak üzere değişik tiplerde yapılırlar. Silindirik sütunlularda tablanın eksen etrafında hareketi kolaylaşırken, prizmatik sütunlularda bu kolaylık yoktur. Yalnız prizmatik sütunlularda tabla aşağı yukarı hareket eder. Yer tipi olarak sağlam yapılı olan bu tezgahlar hassas işler için elverişlidir.

Radyal Matkap Tezgahı

Sütunlu matkap tezgahında, sütun ile matkap mili arasındaki mesafe büyük işler için yeterli olamaz. Ayrıca ağır parçaları eksenli olarak delmek daha güç, hatta imkansızdır. Bu elverişsizlikler, radyal matkap tezgahları ile giderilmiştir.

Büyük ve ağır parçalar üzerine birden fazla delikler delmek için elverişlidirler. Radyal matkap tezgahının geniş bir çalışma alnı vardır. Büyük iş kapasitesi ve ayar kolaylığı bakımından çok daha büyük ölçülü tezgahlarının yerini almıştır.

Bu tezgahlar genel olarak bir sütun etrafında 360° dönebilen ve üzerinde yatay kayıt bulunan bir kol ve bu kolun yatay kaydı üzerinde ileri geri hareket edebilen bir matkap durumundadır. Çok çeşitli devir sayılarına sahip oluşu hem büyük hem de küçük matkaplarla delmeyi mümkün kılar. 300-400 mm. derinliğe kadar delikler delinebilir.

Yatay Delik Delme Tezgahı

Bu tezgahlarda kesici alet yatay bir eksen etrafında döner. Kesici aleti taşıyan fener mili kendi taşıyıcısı içerisinde yatay olarak ilerlemektedir. Fener milinin düşey hareketleri de mümkündür. Delme işleminden başka frezeleme, tornalama ve raybalama işleri de yapmak mümkündür.

Yatay delik delme tezgahlarında, diğer tezgahlarda işlenmesi zor, ağır ve büyük gövdeli parçalar üzerine delikler açmak mümkün olmaktadır.

Çok Milli Matkap Tezgahları

Bu tezgahlar seri imalatta kullanılır. İş parçası üzerinde bulunan birden fazla deliklerin delinmesi işlemlerinde kullanılır. Miller düşey konumda olmak üzere tek bir tablası vardır. Mil sayısı 4 ile 48 arasındadır. Çalışma prensipleri bakımın dan diğer tezgahların aynısıdır. Yalnız gördükleri iş bakımından özel bir tezgahtır.

2’ den 6’ ya kadar çok milli olarak yapılan işlem sıralı tezgahlarda iş parçası delme kalıplarına bağlanır. Peş peşe gelen işlemler için bir milden ötekine kaydırılarak delme işlemleri tamamlanmış olur. Bu tür tezgahlara da çok milli matkap tezgahları denir.

Hidrolik Kumandalı Matkap Tezgahları

Yeni teknolojinin geliştirdiği bu tezgahlar çok sayıda özdeş parçaların yapımı için elverişlidirler.

Bu tezgahlar hidrolik prensiplerle basınçlı yağ vasıtası ile mekanik hareketler elde edilerek çalıştırılır. Matkabın dönmesi hidrolik motorlarla sağlanır. Tablanın ileri geri ve aşağı yukarı hareketi elektronik kumanda ile hidrolik güçle sağlanır. Bu tezgahlarda hidroliğin avantajlarından yararlanılarak zamandan tasarruf ve iş çabukluğu sağlanmış olur.

MATKAP TEZGAHININ BELLİ BAŞLI KISIMLARI

Mil : Matkap mandrenini ve kovanını tutan parçadır.

Tabla : İş parçasının, mengeneye ve diğer bağlama araçlarının üzerine bağlandığı bölümdür.

Taban : Tabla ve sütun için sağlam bir temel sağlar.

Sütun : Üzerinde başlığın hareket ettirildiği kısımdır.

Başlık : Üzerinde matkap ucu, ilerletme mekanizması ve hız ayar sistemini taşıyan kısımdır.

Hız kutusu : Milin hızını ayarlayan dişlerin bulunduğu kısımlardır.

Hız değiştirme kolu : Hız değiştiren dişli çarkları kontrol eder.

Motor : Sisteme hareket verir.

Talaş verme kolu : Milin düşey hareketini sağlar.

MATKAP ÇEŞİTLERİ

Dönen ve eksenel bir hareketle iki ağza sahip bir kesiciye iş parçası üzerinde silindirik boşluklar elde etmek üzere yapılan işleme delme, bu delikleri açan kesiciye de matkap adı verilir. Teknikte ve imalat atölyesinde en çok kullanılanları helisel matkaplarıdır. Çeşitleri :

a. Helisel matkaplar

b. Doğrusal oluklu matkaplar

c. Düz (namlu) matkabı

d. Yağ delikli matkaplar

e. Havşa veya yuva matkapları

a. Helisel Matkaplar :Teknikte en çok kullanılan bu matkaplar bir silindirik gövde ve üzerine açılmış iki helis oluk ile bir saptan ibarettir. Matkap sapları 10mm. çapa kadar silindirik daha büyük çaplarda ise konik yapılırlar. Helisel matkapların yapısı incelenirse şu adları alırlar:

Uç : Matkabın konik kısmıdır. Taşlama sonunda elde edilir.

Gövde : Matkabın helisel oluk bulunan kısmıdır.

Sap : Bağlayıcı araca giren kısmıdır.

Helisel Oluk : Oluklar, matkabın boşaltılmış kısımlarıdır. Bunlar talaşları dışarı atılmasına ve soğutucunun içeri girmesine yarar.

Dil : Matkabın konik sapının düzeltilmiş kısmıdır. Matkabın çıkarılmasını sağlar.

Ağızlar : Matkabın kesici ayrıtlarıdır.

Zırh : Helisel kanallar boyunca meydana getirilmiş dar bir yüzeydir. Matkabın çapını belirterek merkezlemesini sağlar.

Öz : İki helisel oluk arasında kalan dar kısımdır. Omurgadır.

Ölü Merkez : Matkap iyi bilenmişse iki kesici ağzın kesiştiği noktadır.

b. Doğrusal Oluklu Matkaplar : Pirinç, bakır ve yumuşak metalleri delmek için kullanılan matkaplardır. Soğutucu olarak terebentin kullanıldığı zaman yumuşatılmamış çelikler ve font gereçler delinebilir.

c. Düz Namlulu Matkaplar : Derin veya uzun delikleri açmak için kullanılır. Talaşları dışarı çıkarmak için matkap sık sık dışarı çıkarılır. Düz matkaplar kolay ve çabuk yapılırlar. Uçlarına punta açılarak sap kısmı istenilen şekilde silindirik olarak işlenir.

d. Yağ Delikli Matkaplar : Büyük çaptaki delik parçalar üzerine seri halde delikler açmak için matkapların gövdesine boydan boya helisel yağ delikleri açılarak kesici ağızların yağlanması sağlanır.

e. Havşa veya Yuva Matkabı : Delinmiş deliklerin ağız kısımlarına havşa veya silindirik yuva açar. Bu matkaplar delik delmez. Punta matkapları da bu gruba girer.

MATKAP TEZGAHINDA İŞLEMLER

Matkap tezgahında yapılabilen bazı işlemler şunlardır.

Delme : Parçadan talaş kaldırarak dairesel delik elde etme işlemine delme denir. Kullanılan kesici alete matkap denir.

Raybalama : Üzerinde birden çok kesici ağız bulunan bir raybalama aleti ile deliğin yüzeyini iyileştirme ve hassas yüzey elde etme işlemidir.

Delik büyütme : Yalnız bir kesici ucu bulunan ve ayarlanabilen bir kalemle deliği büyütme işlemidir.

Silindirik havşalama : Deliklerin başlangıç kısımlarına, vidaların başlangıç kısımlarını yuva olacak şekilde büyütmektir.

Konik havşalama : Bir deliğin ve vidaların başlangıç kısmını yuva olacak şekilde konik bir yüzey halinde büyütmektir.

Alın havşalama : Deliklerin etrafını somun veya cıvata başının düzgün oturması için eksene dik olacak şekilde düzeltmektir.

Kılavuz çekme : Kılavuz denilen aletle dişi vida açma işlemidir.

MATKAPTA TAKIM VE İŞ BAĞLAMA DÜZENLERİ

Mandreler ve mandrelerle bağlama: Mandren merkezi olarak sıkan iki veya daha fazla çeneli bir bağlama aracıdır. Matkap tezgahının milindeki koniğe uygun olan konik bir sapı vardır. Kesici aletleri el ile veya bir anahtarla söküp takılabilen iki ayrı tipi vardır. Mandrenler değişik büyüklüklerde yapılırlar. Bir seri teşkil eden üç veya dört mandren en küçük çaptan 25 mm. çapa kadar olan matkapları bağlayabilir.

Mors kovanları ve mors kovanları ile bağlama: Matkap tezgahlarında kullanılan kesici aletler silindirik yahut konik olurlar. Matkap tezgahı milinde büyüklüğü tezgahın ölçüsüne bağlı olan standart mors koniği yuva vardır. Konik saplı matkapların bazıları milin bu konik deliğine uyarlar. Diğerlerinin sapları bu deliğe göre küçük ölçüde olduğundan birbiri üzerine takılabilen mors konikleri kullanılır. Konik sapı,konik delikten,matkabı mors kovanından ve kovanları birbirinden çıkartmak için eğimli bir kama kullanılır.

Tezgah mengenesine bağlayarak delme: Bu mengeneler tezgah tablasındaki oluklara sokulan cıvatalar yardımı ile kuvvetlice tablaya bağlanmalı veya bir desteye dayanmalıdır. Delmeye başlamadan malzemenin delinecek yerinin merkezlenmesi için tezgah mengenesi serbest bırakılır. Matkap ucu merkeze getirilerek sıkılır. Matkap ucunun mengeneyi ve tezgah tablasını yaralamaması için gerekli tedbirler alınmalıdır.

Tezgah tablasına bağlayarak delme: Mengeneye bağlanamayacak durumda olan parçalar tezgah tablasına bağlanarak delinirler. Malzemenin bağlanmasında çeşitli takoz ve pabuçlar kullanılır. Boydan boya delinecek deliklerde tezgah tablasının delinmesini önlemek için matkap ucunun tablanın ortasında bulunan deliğe rastlatılarak boşa çıkması sağlanmalıdır veya parça altına uygun kalınlıkta takoz konularak da bu sorun halledilebilir.

El mengenesine bağlanarak delme: El ile tutulmayacak kadar küçük ve el ile tutulması mahsurlu olan iş parçaları el mengenesine bağlanarak delinir. İnce sac parçaların delinmesi işlemi de el mengenesine bağlanarak yapılabilir.

Delme İşlemi İçin Markalama

Delmeden önceki markalama işlemi, delik merkezlerinin kesişen doğrularla gösterilmeleri demektir. Kesişme yeri küçük bir nokta ile işaretlenir ve bu nokta merkez olmak üzere pergelle matkap çapına eşit bir çapla daire çemberi çizilir. Markalanan yüzey işlenmiş ise, önce bu yüzeye göztaşı eriyiği (bakır sülfat) veya çabuk kuruyan eriyikler sürülür. Bu yüzeye çizecekle çizilen çizgiler açıkça görülür. Dökümden işlenmiş yüzeylere tebeşir sürmek de aynı işi görür.

Markalama, bir anlamda kağıt üzerine çizilen resmin aynısını parça üzerine aktarmaktır. Kağıt üzerine resim çizme usulleri burada da uygulanır. Delinecek delik merkezleri nokta ile belirlendikten sonra delme işlemine geçilir.

Markalama, az sayıdaki atölye içi işler için, takım yapımı ve model işleri için yapılır. az sayıdaki işler için delme kalıpları yapılmaz.

İş parçası marka edildikten sonra, delinecek yerlere nokta vurulur. Matkap iş parçası üzerine değdirilerek matkabın ucu nokta ile merkezlenir. Delme anında meydana gelebilecek kaçıklıkları önlemek için marka üzerine noktalar vurularak çember çizilmelidir. Yumuşak malzemelerde ikinci bir çember çizilmelidir.

Soğutma Sıvısının Kullanımı

Metallerin talaş kaldırma işlemlerinde font hariç, soğutucu ve yağlayıcı sıvılar kullanılırsa, verim artar, kesici aletin ömrü uzar ve iş parçasının yüzey kalitesi iyileşir. Basit torna, planya ve vargel işlemlerinde soğutucu kullanılmayabilir. Fakat matkap işlerinde mutlak surette soğutma sıvısı kullanılmalıdır. Matkap tezgahlarında soğutucu ve yağlayıcıların kullanılması delinen, raybalanan, diş açılan yüzeyin temizliği ve aynı zamanda kesici aletin ömrünün uzatılması için zorunludur.

Paslanmaz çeliğin işlenmesinde iki kısım kükürtlenmiş yağ, bir kısım karbon tetrakloritten meydana gelmiş karışım tavsiye edilir. Ancak karbon tetraklorit zehirlidir. Adi delme işlemleri için çeşitli yağlara 10 ila 20 katı kadar su karıştırılarak iyi sonuç veren soğutucular elde edilir.

Matkabın Kırılma Sebepleri

1. İlerleme ve batma büyüktür.

2. Kesme hızı yüksektir.

3. Matkap körlenmiştir.

4. Matkap zırhı aşınmıştır.

5. Talaş dışarıya atılamazsa, kırılır.

6. Soğutma sıvısı yetersiz ise, kırılır.

7. Matkap doğru bilenmemiştir.

8. İş tablaya sağlam bağlanmamıştır.

9. İş ekseni ile matkap ekseni aynı doğrultuda olmazsa, kırılır.

Matkapların Bakımları

Matkap, iş parçasına batırılırken fazla kuvvetle zorlanmamalıdır. Tezgahın kapasitesine göre matkap kullanılmalıdır. Fazla dönme sayısı ve ilerleme ile tezgahın sarsılmasına meydan verilmemelidir. Hareket eden organların yağlanmaları gerekir.

Delme işlemi bitince tabla üzerindeki talaşlar atılmalı ve soğutma sıvısı ile işlenmiş yüzeyler mutlaka temizlenmelidir. İşlem sonunda matkap çözülmelidir. Kovanlar ve mandrenler iyice temizlenmelidir.

PLANYA MAKİNELERİ VE İŞLEMLERİ

PLANYA TEZGAHLARI

Tesviyecilikte düzgün yüzeyler elde etmek için kullanılan planya tezgahları, gördükleri iş bakımından aynı olmalarına rağmen, kullanma alanı bakımından ve öneminden dolayı iki gruba ayrılır:

A: İş sabit, kalem hareketli ise bunlara VARGEL TEZGAHI,

B: Kalem sabit, iş hareketli ise bunlara da PLANYA TEZGAHI denir.

Her iki grup tezgahta da alternatif hareketin yalnız gitme hareketi anında talaş alınır. Geri gelme hareketi kalemin ilk durumunu temin eder. Bunun içindir ki planyaların verimi azdır. Bu çare olarak, geri gelme hareketinin hızı çoğaltılmışsa da güçten kazanılmamış, bilakis hareket halindeki kütlenin ataletiyle enerji sarfı çoğalmıştır. Ancak geri gelme hareketinin hızlı olması zamandan kazanmamızı temin eder.

A. VARGEL TEZGAHI

Vargel tezgahı tesviyecilikte düzgün yüzeyler elde etmekte kullanılır. Prensip olarak, dairesel hareketin düzgün doğrusal harekete çevrilmesiyle kesme hareketini tamamlayan tezgahtır. Her ne kadar düzlem yüzeyler elde etmek için daha yüksek verimle çalışan tezgahlar varsa da, basit yapılışları ve basit kesici aletlerden istifade ile çalışmaları, bu tezgahlardan yararlanmamızı sağlar.

Vargel tezgahı özellikle, tablasına cıvatalarla tutturulmuş bir mengeneye bağlanabilen küçük parçaların işlenmesi içindir. Kalemlik yatay, düşey ve eğik duran yüzeylerden talaş kaldırabilecek şekilde düzenlenmiştir. Çeşitli kalıp, delme ve bağlama aygıtları ile az sayıdaki diğer özel aletlerin yapıldığı takım hanelerde vargel tezgahlarının bulunması zorunlu sayılabilir.

VARGEL TEZGAHI ÇEŞİTLERİ

1. Üniversal Vargel Tezgahı:

Normal yapıda ve büyüklükteki vargel tezgahlarına ilave ile sağa sola, öne ve arkaya eğilebilen üniversal tablası oldukça kullanışlıdır. Bununla eğik veya konik yüzeyleri işlemek oldukça kolaydır. Bu tezgahların birçok modellerinde otomatik siper ilerlemesi hızlı tabla ayarı vardır.

2. Düşey Vargel Tezgahı: